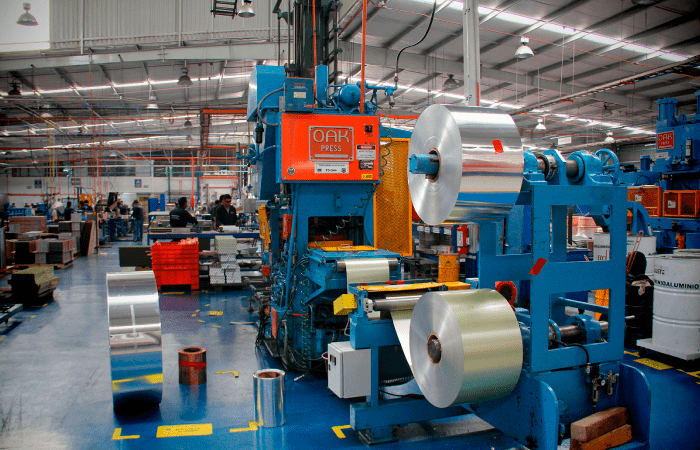

SMED el arma secreta para Mejoras Inmediatas.

Juan estaba nervioso había sido una semana pesada y encima le tocaba cambio de modelo.

Seguramente se quedaría sin comer con una presión infernal de su supervisor.

Ambos eran buenos amigos y tenían años de trabajar juntos, pero cuando se trataba de resultados de producción su supervisor era implacable.

El cambio de modelo era el principal dolor de cabeza para todos; tardaban 4 horas, en el mejor de los casos y eso significaba medio turno perdido.

Ese día el cambio se retrasó por falta de materiales, duró 5 horas y Juan efectivamente se quedó sin comer con más presión para el día siguiente debido al retraso de la producción.

“Cuando te apasiona un objetivo avientas tu corazón a la meta y vas por el”

SMED es el acrónimo en inglés para el CAMBIO DE MODELO EN MENOS DE DIEZ MINUTOS.

Dentro de mi caja de herramientas de mejora en manufactura SMED es mi favorita porque su impacto es inmediato y afecta todos los niveles de la organización, mejoras inmediatas.

Desde el servicio de limpieza que ya no tiene que limpiar un reguero de aceite; hasta la alta dirección, por la mejora en la producción y tiempos de entrega.

Por otra parte, los pasos para reducir el tiempo de cambio de modelo son simples e intuitivos.

Por ello cuando el personal rompe barreras mentales y abraza el método los resultados son sorprendentes.

A manera de resumen estos son los pasos:

Detrás de escena, yo sonreía satisfecho, yo no era parte del equipo.

Pero recordaba claramente la primera sesión como facilitador del equipo en donde se cruzaban miradas de asombro pensando que 10 minutos era imposible.

De ese momento hasta ahora, el logro significaba mucho más que unos cuantos minutos ganados, ¡y no sólo para el equipo!

Óscar González

Consultor KTD Consulting

Es un apasionado de Lean Manufacturing, Six Sigma Black Belt.

Shingo Alumni con gratas experiencias y resultados en mejoras en el tiempo de cambio de modelo.

Autor: KTD Consulting | 17 noviembre, 2020